本文介绍,印胶模板的制作要求与特点、及胶剂印刷工艺。

技术上的考虑

最近印刷技术已经得到许多的重视。大家都知道该技术是用于锡膏印刷的。对印刷SMT胶的主要推动力是这个应用方法具有更高的产出。多年来,世界上许许多多的制造商都已经在用一种80目的丝网或一种模板来施胶,使用的是通常用于锡膏印刷的一种传统印刷技术。贺利氏的SMT胶PD860002、PD922、PD943和PD945在该工艺中得到成功应用。一个主要问题是要用不同的高度来产生胶点,以使得能够处理离地间隙很大的元件。在1995年介绍了一种“新的”印刷技术,它允许可重复地得到不同直径和不同高度的胶点。一种专门开发的胶剂PD955PY就是用来用来获得最佳的结果。

1.

以不同的高度产生胶点

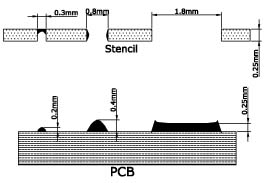

当印刷锡膏时,人们希望的是所有锡膏都从模板的开孔转移到PCB。这种“新的”印刷技术利用了这样一个事实,即不是所有的胶剂都会从模板转移到PCB。该工艺是基于胶对模板和PCB有不同的附着力这个特点,(模板厚度是常数):

- 如果模板开孔小,例如0.5mm,那么胶与模板之间的附着力好,以至于胶大部分的胶还留在模板内。PCB上胶点的高度小(GDH低).

- 随着模板开孔的尺寸增加,胶与PCB之间的附着力也增加,更多的胶剂从模板转移到PCB - GDH增加。

2. 模板类型

2.1

金属模板

大体上,可以使用象锡膏印刷相同的模板。主要差别是在模板的厚度上。印刷胶剂的最小厚度实际上为250微米。在这个行业,激光切割的模板可以得到良好的结果,相当重要的原因是交货时间短和可以从本地供应商那里采购这样一个事实。金属模板在印刷期间出现很小的XY方向上的延伸,这使得可以在板上得到更加精密的胶点。清洁比塑料模板更加容易,没有可能发生静电放电的危险。

| 250-300微米厚度的金属模板 | |

| 优点 | 缺点 |

| 交货时间短 可以从本地供应商采购 印刷期间延伸小 容易清洁 |

柔性小 |

金属模板的一个缺点是其较低的柔性,柔性是与不平的PCB改善密封性的一个优势。为了补偿这一点,金属模板应该固定在一个丝网尽可能宽的框内。金属模板用于超密间距的锡膏印刷,这里印刷的精确度比在印刷胶剂是更加关键。

2.2 塑料模板

2.2.1 DEK公司在1-2mm厚度的塑料模板上使用了Term Pump

Printing(泵压印刷)。开孔都是由钻孔简单地产生。1mm厚的模板允许胶点高度达到2mm或更多。具有很大的离地间隙的元件(如一些SO、PLCC、QFP等)可以毫无问题地胶着。

| 1mm厚用于泵压印刷的模板 | |

| 优点 | 缺点 |

| 柔性 接触印刷可以得到极其高的胶点 模板底面可以底部切割以让出已印焊盘的位置 |

难于清洗 在印刷期间延伸 |

2.2.2薄的塑料模板

制造方法与DEK的模板相同,只是该模板较薄 - 大于等于250微米。在印刷期间模板的延伸问题比泵压印刷(Pump

Printing)的厚模板更严重。

| 250-350微米厚的模板 | |

| 优点 | 缺点 |

| 柔性 与PCB的良好密封性 |

难于清洗 在印刷期间模板延伸 供应商的数量有限 |

3. 胶的选择 /

附着力

胶点的形状和一致性取决于胶剂的流变学特性:屈服点与塑性粘度。目标是要得到两者:胶点的理想形状和良好的一致性。用一种特别开发研制的胶剂PD955PY,得到胶点的理想形状和极好的一致性两者都是可能的。这种胶剂可以在模板上停留好几个小时而对结果不会产生可见的影响。它对标准的和难以胶着的元件(低应力塑料密封材料)都具有极好的附着力。在印刷、元件贴装和固化之后所测的附着力至少与点胶技术所施的胶以一样好。这种新的胶对温度和湿度都不敏感。

4. 印刷参数

印刷参数对最终结果有至关重要的影响。

4.1

用250微米的金属和塑料模板印刷

4.1.1接触印刷

用接触式印刷时,由于模板相对较小的厚度,所以胶点高度受到局限。刮板会把大胶点(如1.8mm)的胶切割掉,因此高度与模板的厚度差不多。对于中等尺寸的交点(如0.8mm),可能发生不规则的胶点形状,因为与模板和与PCB的胶剂附着力几乎相等。在模板与PCB的分离期间,模板拖长胶剂,因此胶点高度大于模板厚度。

对于0.3-0.6mm的尺寸,由于胶剂与模板的附着力比与PCB的好,部分胶留在模板内。这些胶点的高度较低,一致性非常好。

| 接触式印刷 | 有印刷间隙的印刷 |

|

|

4.1.2

有印刷间隙的印刷

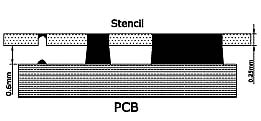

用薄的模板,只有当在模板与PCB之间存在一定的印刷间隙印刷时才可以达到很高的胶点。在印刷期间胶被压在模板底面与PCB之间的间隙内。通过模板与PCB之间的缓慢分离(如0.5mm/sec),胶被拉出和落下,这取决于胶的流变性,得到一种或多或少的圆锥形状。

4.1.3 对用250微米模板印刷所推荐的参数

- 印刷速度: 50mm/sec

- 刮板:金属的

- 印刷间隙:0.6mm

对于达到1mm或更多的极高的胶点。如果只印刷小胶点,那么印刷间隙可以为零。 - 印刷顺序:

双向印刷或Print-Flood

在一点对于薄的模板来提供足够的胶量时特别重要的。双向印刷另外帮助避免在最后胶点中的空气混入,推荐Flooding或双向印刷,特别当要印刷较大的胶点时。 - 第一次印刷的刮板压力:0.2-0.3kg/cm

在印刷期间,刮板下的模板开孔应该接触PCB(通常对于典型的丝网印刷)。 - 第二次印刷(或Flood)的刮刀压力:0.01-0.05kg/cm

在印刷期间,刮板下的模板开孔不接触PCB。即模板与PCB分开的。理想地所有开孔(也就是大的开孔)应该在模板与PCB分离之后密封/充满胶剂。 - PCB - 模板分离速度: 0.1-0.5mm/sec

- 分离高度: >3mm

分离高度应该总是高于胶剂的倒塌高度。在刮板运动之后,在模板上应该留有一层胶剂薄膜。

4.2 用1mm厚的塑料膜板的泵压印刷(Pump Printing)(由DEK推荐)

- 刮刀:金属的,45度角

- 印刷速度:25mm/sec

- 印刷间隙:0mm(接触式)

- 刮刀压力:0.33kg/cm

- 印刷顺序:单程印刷

- 分离速度:0.2mm/cm

5.

PD955PY的膜板开孔推荐直径

下面所说的参数是相对于250微米的金属模板和在4.1.3节中所提到的印刷参数。模板的开孔直径被优化,以得到在贴装之后不会污染元件金属端的最大胶点直径。胶点之间的距离被优化,以避免印刷期间模板底面上胶涂污。首选双胶点以得到最佳的附着力和最小的元件丢失。如果用双胶点,贴装期间元件的扭曲不太要紧。

| 元件尺寸 | 模板开孔直径(mm) | 胶点中心之间的距离(mm) |

| 0603 | 2 x 0.5 | 0.9 |

| 0805 | 2 x 0.6 | 1.1 |

| 1206 | 2 x 0.8 | 1.4 |

| SOT23 | 2 x 0.7 | 1.4 |

| Mini Melf | 1 x 1.0 | n.a. |

| Melf | 2 x 1.5 | 2.0 |

| 1812 | 2 x 1.4 | 2.4 |

| SO 8 | 3 x 1.4 | 2.5 |

| SO 14 | 4 x 1.4 | 2.5 |

6. 模板的清洁

6.1 金属模板的清洁

为了避免清洁剂对模板框胶的侵蚀,推荐使用专门设计的清洁剂(例如Zestron SD

300)。这种新的清洁剂也设计用来避免清洁设备之外的暴露保护措施。这允许设备的贴装放在于一个所希望的位置。当印刷小胶点,例如=<0.6mm,或在模板被胶剂严重污染的情况,我们推荐使用用于预清洗的Zestron

ES,然后是用于最终清洁的Zestron SD 300。可是,用Zestron ES的清洁必须认真地手工完成,以避免Zestron

ES与模板框的胶接触。

6.2

塑料模板的清洁

在6.1所提到的推荐也对塑料模板的清洁有效。另外,还需要更加注意下面的问题:在清洁塑料模板期间,可能发生静电放电。这可能扰乱印刷工艺。应该用专门的清洁剂,以避免这个现象,例如Zestron

SD 300与防静电添加剂Zestron plus AS

10。应该避免手工清洁(用布抹),因为塑料容易被刮花。长期这样可能造成印刷品质的问题。只用手工清洁很大程度上不足以彻底清洁通孔。残留物可能累积和负面地影响印刷品质。

沪公网安备 31011502005504号

沪公网安备 31011502005504号