产品小型化、功能增加和可便携性的需要正推动对倒装片(flip chip)装配的需求。这个技术已经在各种电子产品中使用超过三十年,它当然具有超出传统电子装配的许多优点,但是它可能不是所有装配系统的解决方案(表一)。

| ||||||||||||||||||

如果你的公司决定使用倒装片技术,那么你的下一个决定将是使用哪种附着方法。下文就是简单介绍现在使用中的五种倒装片贴装方法,和对这些替代者的一种:接线柱锡球接合法进行详细考查。

金球焊接(Gold Bump Soldering)

金球焊接(Gold Bump Soldering)

在金球焊接(GBS)方法中,连接到集成电路(IC)芯片的是金球。该IC是附着到基板的使用锡膏镀锡的电极,锡膏可印刷在基板上或者转印(transfer-stamped)在金球块上。在贴装期间可加热来回流连接,或者在标准回流炉内批量地回流。为了完成该过程,电路要在IC片底部填充之前清洁。

金对金连接(Gold-to-Gold Interconnect)

金对金连接(Gold-to-Gold Interconnect)

使用金对金连接(GGI)方法,在IC片上的连接是一个金球块。IC片使用标准引线接合技术(热声焊接 thermosonic bonding)附着于基板的电镀金的电极。由于芯片底下间隙小,该IC片是不要底部充胶的。芯片通常包装在一个封装中,以保护该装配。

各向异性的导电胶片和糊剂(Anisotropic Conductive Film and Paste)

各向异性的导电胶片和糊剂(Anisotropic Conductive Film and Paste)

用各向异性的导电胶片(ACF)或各向异性的导电糊剂(ACP)的方法,在IC片上的连接通常是金球块。各向异性的材料在其内部具有悬浮的导电粒子。胶片或糊剂施于基板的电镀金的电极。芯片贴装在糊剂或胶片内,并施加热和压力。该材料只在 Z 方向导电,达到IC电极与基板电极之间的电气接触。在有些情况中,ACF材料也可用作底部填充剂。

受控的塌落芯片连接/倒装片附着(Controlled Collapse Chip Connection/Flip-chip

受控的塌落芯片连接/倒装片附着(Controlled Collapse Chip Connection/Flip-chip

Attach)

用受控的塌落芯片连接/倒装片附着(C4/FCA)方法,对IC片的连接是高温焊锡。助焊剂或锡膏施于基板上镀锡的电极或转印到IC片的锡球上。该IC片然后贴放于基板上,可在贴装期间加热来回流连接或者在标准回流炉中批量回流。为了完成该过程,电路在IC片底部充胶之前要清洁。

接线柱金球焊接(Stud Bump Bonding) 接线柱金球焊接(SBB)技术使用金球块和导电性树脂。使用一种改良的引线焊接方法,金球与金引线一起成型。金球在芯片的铝电极上成型。金球块,“接线柱球块”有一个两阶段的构造,它有利于将导电性树脂传送到金球块,对防止导电性树脂的扩散是关键的。导电性树脂是很柔性的,阻止与直接芯片附着(direct chip attach)有关的温度和机械应力。在底部充胶之前不要求清洁。

接线柱金球焊接(SBB)技术使用金球块和导电性树脂。使用一种改良的引线焊接方法,金球与金引线一起成型。金球在芯片的铝电极上成型。金球块,“接线柱球块”有一个两阶段的构造,它有利于将导电性树脂传送到金球块,对防止导电性树脂的扩散是关键的。导电性树脂是很柔性的,阻止与直接芯片附着(direct chip attach)有关的温度和机械应力。在底部充胶之前不要求清洁。 金球块形成的过程首先开始在毛细管尖上形成一个金球。毛细管然后接触模的铝焊盘,使用标准的引线焊接技术(超声波加热)将金球焊接到焊盘上。金引线通过形成接线柱块顶部的毛细管边来切断(图一)。

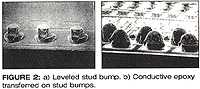

金球块形成的过程首先开始在毛细管尖上形成一个金球。毛细管然后接触模的铝焊盘,使用标准的引线焊接技术(超声波加热)将金球焊接到焊盘上。金引线通过形成接线柱块顶部的毛细管边来切断(图一)。 在芯片模可以安装之前,金球块必须调整到一致的高度(图 2a)。这个高度维持一个水平表面,使得模可以可靠地安装。球块然后浸入一个严格控制的导电树脂层内。整个模浸入,同时把导电树脂传送到模上所有的球块(图 2b)。

在芯片模可以安装之前,金球块必须调整到一致的高度(图 2a)。这个高度维持一个水平表面,使得模可以可靠地安装。球块然后浸入一个严格控制的导电树脂层内。整个模浸入,同时把导电树脂传送到模上所有的球块(图 2b)。

该芯片模安装于基板上,固化树脂。在固化之后,电路可以进行电气测试,如果发现缺陷,可在室温下容易地取下模,并用新的模代替,而不需要清洁基板上的端子。该工艺过程可达到几乎100%的制造合格率。 在电气测试之后,模与基板之间的间隙用树脂来填充,机械上将安装的模保持在基板上(图三)。底部填充树脂然后在炉中固化,完成贴装过程。

在电气测试之后,模与基板之间的间隙用树脂来填充,机械上将安装的模保持在基板上(图三)。底部填充树脂然后在炉中固化,完成贴装过程。

表二涉及SBB可靠性测试,定义测试条件和测试结果。结果显示SBB在温度应力之下保持稳定,因为导电树脂是很柔性的,并且密封胶具有高压缩力。

| ||||||||||||||||||||||||||||||||||||||||||

结论

倒装片接合锡点的粘结强度是高的,但缺乏释放温度应力的柔性。可是,倒装片接合导电性树脂胶点的粘结强度具有相反的效果。树脂胶通过连接导电性填充料来帮助保护导电路线,因此,SBB接点在稳定应力下保持稳定,因为导电性胶是柔性的。更大的粘结强度和更高的导电性是通过芯片的底部填充获得的,由于填充树脂的压缩,它帮助导电性填充料的结合。

电气缺陷的SBB附着倒装片是容易修理的。电气测试可以在固化导电性胶之后进行,任何缺陷芯片都可以容易地取下和更换。SBB贴装技术很适合于低成本多芯片模块(MCM, multichip module)和芯片规模包装(CSP, chip-scale package)制造,因为高的温度稳定性和可修复性。

Bill Potter is business development manager with Panasonic Factory Automation Company; Franklin, IL; (847) 288-4464; http://www.panasonicfa.com.

沪公网安备 31011502005504号

沪公网安备 31011502005504号