本文介绍,工艺审查员 (process auditor) 就是“巡逻中的警察”。

制造的全球化已经使得公司在努力地寻找省钱的方法。节约成本的一个明显地方就是劳动力,公司经常首先想到的就是援助小组(support group)。援助小组被认为是额外开销;他们是花费者,而不是挣钱者。不幸地是,品质部门也是援助小组,因此为了节约成本,已经考虑到他们头上了。

如果把系统和工艺设计成不会产生缺陷产品,那么品质控制和审查(auditing)是没有必要的。可现实是,工艺过程会产生缺陷产品、雇员不能按照工作指示、忘记了所教的、不能作出正确的决定。由于制造线不能尽善尽美地运行,因此要将完美的产品送出门的努力可能是要付出代价的。

品质部门应该为其公司的财政保持良好状态而出力;可是,当要在品质范围内寻找节约的时候,一个公司必须看到取得良好品质的产品的总成本。那些没有考虑到品质的制造成本和减少审查对那些成本的影响的公司,可能会作出不明智的和不合适的决定。

一个理解品质成本的简易方法就是去考虑一下理想状态。将系统和工艺过程设计到不会产生缺陷产品。接收的是完美的元件。不要求检查、测试、校准或维护。那么任何与前面所述的偏差就是品质成本。审查成本(appraisal cost)就是品质、测试和维护人员所做的:来料检查(incoming inspection)、车间巡查(floor auditing)、流程检查(in-process inspection)、最后检查(final inspection)、产品测试、校准和维护。

检查产品、修理缺陷、更换缺陷元件、报废材料、和返工、重新检查与重新测试前面的失效单元经常是归于品质的内部失效成本。顾客退回的单元通常是归于品质的外部失效成本。制造的品质成本(cost of quality)通常大于品质的品质成本。为了降低公司的总的品质成本,必须改进工艺过程达到生产较好品质的产品水平。这样,一个公司才可以有效地节省成本,降低品质与制造部门的总人数。

品质检查员 太多的工厂使用品质检查员来“检查内部品质”。把他们安排在制造线的一个或多个固定位置,来筛选产品。制造主管和检查员都安于这种情景。主管知道从生产线流下的大部分坏品将被筛选出来。检查员知道他/她可以呆在一个地方,完成一项功能,这方面他/她已经成为某种程度的专家了。不幸的是,在许多工厂,这种情况是常见的,其结果也满足每个人的希望。

太多的工厂使用品质检查员来“检查内部品质”。把他们安排在制造线的一个或多个固定位置,来筛选产品。制造主管和检查员都安于这种情景。主管知道从生产线流下的大部分坏品将被筛选出来。检查员知道他/她可以呆在一个地方,完成一项功能,这方面他/她已经成为某种程度的专家了。不幸的是,在许多工厂,这种情况是常见的,其结果也满足每个人的希望。

经常不被理解的东西就是与修理或更换在这些检查点发现的缺陷单元相联系的成本。更坏的情况就是这些缺陷逃过检查点,直到顾客的手上。很少主管和经理知道固定的检查点最多只有60%~80%的效率。影响这个效率的因素包括检查员的技术、线的速度、产品的复杂性、工作的小时与天数、以及检查员的积极性。如果生产线产生的缺陷足够多,一定会有些达到顾客那里。

今天的制造过程

由于设备、元件、培训和操作员的改进,现在的制造过程比以前的更好。可是,尽管有适当的操作员培训和促进因素、一个相当简单的工艺、明了的工作指示、和采用的适当设备与工具,从生产线上出来的产品不总是完美的。人为错误和不可预测的情况经常有出现的趋势。还有,知道有一个检查工艺过程,可能适当一些主管不够谨慎、不太愿意去改正一个产生次品的工艺过程、更可能以一个很难生产出好产品的速度来运行生产线。这些主管们可能认为找出错误的同时继续运行生产线,这样说得过去。怎样可以克服这种目光短浅呢?

工艺检查员来拯救:一个类似的做法

工艺检查员来拯救:一个类似的做法

全美国,几年来犯罪率下降。虽然许多因素都有贡献,但在一些较大的美国城市发生的其中一个变化是,在高犯罪地区放置了步行巡逻警察。在这些地区这些警察的影响有三个方面:

- 可见性 - 看见警察就提醒每个人要自我表现好。

- 存在性 - “好人”与“坏人”都知道他们。“好人”把他们看作是有力的朋友;坏人则把他们看作是犯罪时将逮捕他们的力量。

- 象征性的意义 - 警察提醒我们必须遵守法律。例如,当你在高速公路上看见警察是不是要减慢速度呢?

在制造车间出现的“犯罪”类型是什么呢?这些过失造成了内部和外部的失效成本,并构成了一个公司相当大部分的品质成本。这些过失是内部与外部失效成本的详细资料,它与产生不完美产品是相关的。例如,返工与返修、测试失效的故障诊断、失效产品的检查与重新测试、不可用产品的报废、顾客与保证的退回处理、和补救工程是这些成本的通常费用。

因此,工艺过程检查员成为了巡逻中的警察。象前面所提到的步行巡逻警察一样,工艺检查员是可以见到的提醒,有正确的方法来完成工艺过程。工艺检查员强化了管制工艺过程的程序与标准,他/她的主要工作是防止制造过失的发生,他/她应该可以通过在问题的初始阶段发现问题和在造成危害之前消除问题来减少成本。

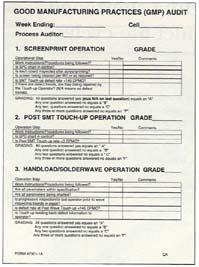

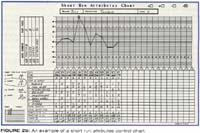

为了有效地工作,工艺检查员应该用对制造生产线和产品的充分知识来“武装”。这样,他/她才能够适当地估计情况和在产品沿生产线往下移动时评估工艺与产品(图一)。工艺检查员应该了解差好产品所要求的工艺流程。他/她也必须能够在雇员想要简化系统操作以加速产品的时候发现“冒失鬼”。经常,这些动作造成直到顾客接到产品才发现的错误。工艺检查员必须了解操作员的培训要求与培训状态。经常发生的是,主管把没有足够培训的操作员顶替在生产线上。最后,工艺检查员必须具有良好的检查技术。在生产线上不同点作随机的检查,证实操作员是否按要求工作。

为了有效地工作,工艺检查员应该用对制造生产线和产品的充分知识来“武装”。这样,他/她才能够适当地估计情况和在产品沿生产线往下移动时评估工艺与产品(图一)。工艺检查员应该了解差好产品所要求的工艺流程。他/她也必须能够在雇员想要简化系统操作以加速产品的时候发现“冒失鬼”。经常,这些动作造成直到顾客接到产品才发现的错误。工艺检查员必须了解操作员的培训要求与培训状态。经常发生的是,主管把没有足够培训的操作员顶替在生产线上。最后,工艺检查员必须具有良好的检查技术。在生产线上不同点作随机的检查,证实操作员是否按要求工作。

另一个武装工艺检查员的方法是数据。品质数据的主要来源是品质工程师(QE, quality engineer)。QE分析数据、确认问题区域、然后起草和推动改正行动。 QE应该把这些信息反馈给工艺检查员。有这些信息的帮助,检查员可以预测特定的问题,并作相应的行动。QE也了解顾客的投诉,即“逃掉的”或没有发现的问题。如果检查员知道顾客发现的问题,他/她可以监测和评估用于防止这些问题重复发生的方法的有效性。

QE应该把这些信息反馈给工艺检查员。有这些信息的帮助,检查员可以预测特定的问题,并作相应的行动。QE也了解顾客的投诉,即“逃掉的”或没有发现的问题。如果检查员知道顾客发现的问题,他/她可以监测和评估用于防止这些问题重复发生的方法的有效性。

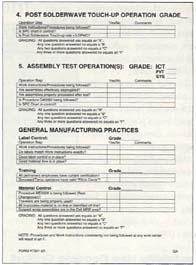

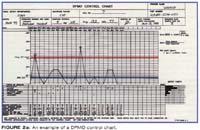

制造过程是另一个提供反馈给工艺检查员的地方。这个反馈可以直接来自操作员或来自控制图表(图 2a 和 2b )。控制图经常给出了需要注意的过程问题的线索,或者是来自工艺工程师(process engineer),或者是来自维护人员。对“失控”情况的反应就是采取更正与预防行动。再一次,检查员又处在评估这些行动的有效性的位置。

| 表一、一个好的工艺检查员应该知道: | |

| 良好的制造工艺流程 | 良好的材料控制 |

| 制造生产线 | 统计过程控制 |

| 制造操作员的训练要求与状态 | 产品的缺陷历史 |

| 良好的标贴控制 | 顾客反馈 |

| 所要求的测试方法 | 怎样检查产品 |

| 良好的静电控制 | 怎样与制造主管一起工作 |

工艺检查员应该把其大部分时间花在制造线上(表一)。他们应该确认产品正是按照顾客要求进行制造的。如果他们怀疑SPC不是正确地进行的,他们应该拿出其自己的样品来证实他们的怀疑。工艺检查员在补焊(touchup)操作员后面检查,来判断这些操作员的熟练程度。工艺检查员应该监测测试工位,看看测试是否适当地完成,他们应该检查标贴工位,保证标贴的良好控制。总之:如果你有良好的工艺检查员在岗位上,并且他们对制造有信心,那么你只要在产品出货的路上作真正随机的产品检查。你可以有真正的“局外的”或“填充式的”检查。

结论

和过去比较,今天的设备和元件都更好,工艺流程都调整到很低的缺陷水平。设计为可制造性考虑是常见的。雇员都有较好的教育和经验。我们的期望更高了;顾客的期望更高了。每一样东西似乎都到位,可达到连续的良好品质的产品运行。可是,由于认为的错误和不可预计的情况,还需要主管们来保持产品的品质。因为产品还需要监测,我们将需要有人来保持我们走在这条良好品质的直通与狭窄的道路上。这个人就是工艺审查员(process auditor)。

John Gissell, is quality manager with AVEX Electronics Inc., Huntsville, AL, a Benchmark Electronics Company; e-mail: john.gissell@avex.com.

沪公网安备 31011502005504号

沪公网安备 31011502005504号