实施计算机集成制造,可以使制造过程更紧凑。

与日俱增的到达市场时间(time-to-market)的压力继续对高产量电子制造商提出使生产流水作业化的挑战。在制造设备与工艺的最近进步意味着许多传统的生产约束不再存在了。除此之外,它们呈现了一个使工艺集成更加紧凑的实际解决方案,同时提供制造商在生产方法上向前飞跃的机会。

计算机集成制造(CIM, computer-integrated manufacturing)是充分利用流水线工艺的关键。

市场趋势驱动CIM

对电子产品的高需求,从蜂窝电话到DVD放音/影机,意味着制造要继续扩展,获得更大的能力。同时,制造商想要更低的单位成本,和更快的周转期。

典型地,这些目标是通过增加生产线、基础设施与设备、增加单个生产线的能力、改善合格率、减少停机时间、或自动化制造过程来达到的。

单位成本的减少可以通过或者减少基础设施或者增加生产能力而不增加基础设施来达到。第三个选择是:提高过程效率和通过进一步集成生产过程来去掉间接费用。

新的进步,诸如在线元件编程(in-line device programming),正将通常离线(off-line)完成的工序带入生产线,使过程流水化,减少超前时间和生产成本,和产品用户化。

制造过程

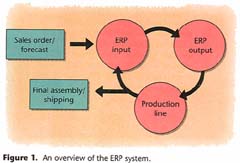

虽然大多数制造过程定义明确并且流水化作业,但是许多仍保持是整体的孤岛。虽然存在定义制造设备之间接口的标准,但是挑战是将这些标准与那些在其它设备上使用的标准作出平衡,以达到概念级的CIM。各个工艺过程的集成必须使用该技术,即本地局域网络(LAN, local area network)与软件。这要求对该过程的完全计划和理解,该过程反过来要求对所要求的集成级别的定义、将要交换的信息类型和所需的格式。 图一显示了存在于现代制造环境的高级企业资源计划(ERP, enterprise resource planning)系统的框图。

图一显示了存在于现代制造环境的高级企业资源计划(ERP, enterprise resource planning)系统的框图。

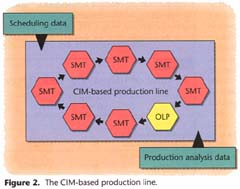

ERP系统将计划数据送给基于CIM的生产线,提取生产分析数据。计划数据包括生产计划、材料计划和编程所要求的数据文件。在信息给到生产线之后,工作运行、完成任务,生成生产分析数据反馈。这些数据从生产线反馈回去,送到ERP系统。生产分析数据包括仓存水平、完成和未完成工作、完成的订单、成本数据、和合格率。除SMT设备之外,在线编程系统也可以加入到基于CIM的生产线,来集成元件编程。

GEM(Generic Equipment Model)/SEMI(Semiconductor Equipment and Materials International) SECS(SEMI Equipment Communication Standard)是一个定义数据如何在半导体制造设备与主机控制器之间如何传送的标准。SECS由两部分组成:SECS-I 定义适用于半导体处理设备与主机之间交换信息的通讯接口;SECS-II 提供主机与设备之间交换的信息和有关数据项目的定义。GEM是一个定义通过通讯连接所看到的半导体设备表现的标准。这个标准定义在什么情况下应该使用哪些SECS-II的信息,和将是什么结果行为。

SECS-I标准用在较旧的半导体制造设备上。要求高速通讯、或者不能在一个点对点拓扑网络上设定的较新设备正采用一个新的标准 - 高速SECS信息服务(HSMS)。

将工艺流程在线化

在高产量制造环境的离线工艺(off-line process)产生许多问题,包括成本和对最后时刻的变化不能作出迅速反应,如当将产品用户化时。

可是,当制造商要把一个工艺过程在线化(in-line)时,必须考虑生产线的平衡。瓶颈(bottleneck)在生产过程中总是存在的;它们会从过程的一个部分移动到另一个部分,因为每个单元都是流水化作业的。

例如,对一个特定的印刷电路板(PCB)测试时间已经在40~60秒范围内,周期时间(单个PCB的装配时间)是25秒,那么需要两个测试夹具来消除测试瓶颈:

40秒测试时间 / 25秒周期时间 = 1.6 圆整为两个系统。

通过把编程增加到测试,制造商可能增加16~80秒到56秒的测试时间。这样得到总共56秒的测试时间,要求增加一个测试系统或夹具:

56秒测试与编程时间 / 25秒的周期时间 = 2.24 圆整为三个系统。

表一显示编程和测试时间相对于周期时间的关系。

| ||||||||||||||||||||||||||||||||||||||||||

生产过程改善

通过选择适当的方法来把一个过程带入在线(in-line),生产线可以重新平衡,甚至流水作业(streamlined)。一个关键的生产目标就是从每条线增加输出,或者是通过减少周期时间或生产线停机时间,或者是通过增加生产成品率(yield)。

| ||||||||||||||||||||||||||||||||||||||||||

表二祥述了改进这些参数的影响。问题是,这个可以实际上达到吗?答案的大部分在于CIM的使用。把第一种情形与最后一种情形比较,可以看到生产线输出增加每年超过350,000个产品,乘以一个中型工厂的生产线平均数(6),得到一年超过两百万个产品的生产能力增加。假设每个单位的价值(销售收入)为100美元,这就是每年两亿一千万美元,没有任何变化,只是将过程流水化作业。

周期时间

周期时间是由装配设备能力与平衡所决定的。可是,其它的过程单元,如测试与编程,可能是瓶颈。目标是要平衡全线的所有过程。

装配机器软件在定义平衡装配过程最有效的运算法则上取得巨大的进步,即,吸取和贴放什么零件、什么顺序和在哪台机上。不幸的是,装配仍然是效率的一个孤岛。理想是要将类似的实施法则应用到结合的过程中,要求使用CIM的更紧凑的过程集成。取决于计划给下一班次、工作日或工作周的工作量,装配、测试、编程和其它过程元素可以平衡达到最佳周期时间。这个计算可以手工完成,但是一个泛味的和不必要的方法,因为有今天的技术。

生产线停机时间

生产线统计可减少停机时间,或者至少找到过程中的最薄弱环节。CIM帮助从不同的过程部分抓住实时的信息,提供薄弱区域的反馈。现在,许多这种分析是通过从各个生产阶段收集统计数据,和将结果插入在主管的计算机上的公式或软件。

挑战是从每个生产阶段找出所要求的相关信息,并且收集和加以合并。有许多系统可用来完成这个工作,但是实际实施经常通过用户、自产系统来达到,如果过程和需要改变的话,使得实施难以维持。

最终,中央处理/控制站应该在行进情况中实时地提示操作员和主管,通知供应商和送给他们关键的信息(预先规定的),并使用网络元素来解决问题。这个与那些把其自身错误报告回中央控制室的通讯系统没有什么区别,并运行技术员和工程师实时地在线(online)分析解决问题。

用户化的机会

直到现在,可编程元件只用于最复杂和最昂贵的产品上,或当可设定内存是关键的时候。但是现在,消费电子市场使用了在任何工业中最多的快速可编程(flash-programmable)内存。

可编程快速内存元件允许设计者和制造者基于相同的基本硬件,通过编程不同的代码,生产出许多变化的产品。这就可以实现准时的(just-in-time)和不停步的(on-the-fly)制造,向实时的产品用户化打开了大门。这个趋势刚刚出现,使许多产品有好几个型号和性能上的变化。

一个用来制造这些产品的离线工艺的后勤供应几乎是不可想象的。就拿库存、成本和错误的风险来说,这个目标如果没有把编程工序放入在线,几乎是不可能达到准时的(just-in-time)。

想象一下这种情况,当订单接到,进入ERP系统,开始定购材料、计划工作和生产工艺。到达市场的时间(time-to-market)和成本是重要的,特别是当制造商继续流水线的工序,改进周期时间,减少停机时间和增加成品率的时候。产品可以连续地追踪和较早地评估。

因此,生产工序流水线化采取的下一个步骤是什么呢?

制造过程集成

制造过程集成

图二提供一个CIM的过程图。集成CIM和ERP系统的一个很大困难就是有许多不同的系统存在。许多公司使用的系统用户化程度之高,操作变量的详尽数量都要求成功地集成两者。其它公司使用一个与前景看好的CIM不兼容的特殊ERP系统。为了迫使新的制造设备类型为了迫使新的制造设备类型与现有的CIM或ERP相互作用,需要开发用户模块。有许多绊脚石可能减慢集成过程;这些是达到真正的CIM的一些挑战。

集成的例子:编程过程控制软件

历史上,编程还不是主流的生产过程。但是关键的编程信息已经导致编程过程控制应用的发展。

输入包括专门可编程元件的选择、数据文件、编程参数(通常是元件和数据文件特定的)和产品标记,诸如要求的元件数量、可接受的成品率限制,等。

输出就是经过正确编程和检验的零件,通过正确的检验和过程统计的验证。系统统计也是提供指示系统的状态和全过程中的任何系统问题或失效。这些可用于减少系统停机时间(downtime),以及允许用户将编程过程自动化,节省所要求的工作量。

下一步就是通过CIM将编程集成到主流的生产过程。许多软件程序的结构是模块化的,可叠加性地提高性能。对生产系统,包括MRP系统,存在机会来从数据库中选择正确的工作,决定于将要装配于下一个PCB的专门可编程元件。同样,不停步地(on-the-fly)选择不同的工作允许用户化。没有这种能力,用户化是不可能的。

现在,应用独立于生产过程之外。通过本地局域网(LAN)技术、标准、普通操作系统和完全的过程理解,编程(和其它关键的生产过程一起)可用来改进生产过程和使其流水化作业,因此减低研制时间(lead time)。

未来方向

除了技术之外,在商业社区内也必须发生改变。价值增值的伙伴关系在整个工业内正在涌现,提供顾客以生产需求的解决方案。

技术标准的出现和采用是供应商合作与伙伴关系中的第一步。供应商必须与顾客紧密合作,或许有希望让其解决方案进一步集成化,以及能够理解顾客的意图及其产品的需要。

今天达到这些目标的技术和能力已经有了。有了正确的应用、工业与供应商的合作、和某些发明,有人将通过CIM把市场带入工厂自动化的下一个水准。

Jeff Williams and Scott Newell, may be contacted at Data I/O Corp., 10525 Willows Road N.E., P.O. Box 97046, Redmond, WA 98073-9746; (425) 881-6444; Fax: (425) 882-1043; Web site: www.dataio.com.

沪公网安备 31011502005504号

沪公网安备 31011502005504号