老格言,“时间就是金钱”,在今天的技术进步社会里更是应验。特别是在电子工业,计算机、磁盘驱动器和便携式电脑产品的产品到市场(product-to-market)的周期已经从几年缩短到12个月或更少。更快、更好、和更便宜的产品出现正以一个快速的步伐在进化。希望在全球市场上保持竞争力的原设备制造商(OEM, original equipment manufacturer)和合约电子制造商(CEM, contract electronics manufacturer)必须通过尽可能的自动化来提高产量、品质和生产效率。生产线上的手工工艺必须仔细审查,决定怎样自动化或优化这些工艺。

异型元件的现实与其继续存在性

异型装配(odd-form assembly)是那些效率低的手工工艺,还可以在全球范围内的生产线上找到。它是那些可能具有不寻常形状的元件贴装;要求专门的处理;在板上的数量少;或者有其它的问题不允许它通过精巧的贴装系统来自动化处理。通常,这些异型元件是手工装配的。由于多样化的特性和没有可调节的稳定方法,异型装配通常考虑是自动化的最后难题。可是,异型自动化正变成工业领先者的一个增长的现实,它们认识到这是完整生产线优化的一个不必要的路障。

本来就有的异型元件(Odd form by default)

与原来的设想相反,通孔技术没有完全消失。事实上,表面贴装元件技术的进步渗透着越来越多的通孔元件和异型元件的使用。随着昨天的标准元件被诸如倒装芯片(flip chip)和球栅阵列(BGA, ball grid array)这种更小、更先进的包装所取代,剩下的标准元件就变成异型元件了。例如,双排包装(DIP, dual inline package)元件与DIP设备都曾经在PCB装配中是标准的。可是DIP现在由于其在PCB上使用的局限性,是一种常见得异型元件,因此不能购买到只装这一种元件类型的设备。

异型以前认为是标准的元件的其它形状因素已经被更小、更快的元件包装所替代。例子包括连接器、电阻和电容。虽然减少,但这类元件的使用将不会消失,因为其可靠性、完整性、成本和实用性,不会要求小型的或先进的包装元件。另外,许多通孔元件比表面贴装元件更容易购买和交货时间更短。由于所有这些原因,工业似乎意识到尽可能地使用通孔元件,把异型当作将来装配工艺的一个完整部分是有良好的商业意义的。

设计采用的异型元件(Odd form by design)

异型元件装配继续存在的其它因素是,设计时考虑采用的异型元件。这些元件通常被看作异型,是由于相当于PCB上其它表面贴装或通孔元件,它们的尺寸大小和特别的处理要求。这些设计上的异型元件的例子包括变压器、LED、显示器、继电器、头(header)、SIMM、DIMM、和电源连接器等。这类元件为产品提供的价值是,更先进成本更高的包装价格上无法满足,以及可达到更高的耐用性。例如,在成本密集的汽车工业,电子引擎控制模块要求经受一个难以宽容的环境。经常暴露在极高温和振动之下,要求以合理的价格采用最稳固和可靠的装配技术。一些类似的例子可从电信、计算机电子、和消费电子中找到。在这些应用中,成本和可靠性就是成功与失败的差别。

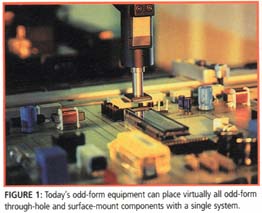

今天的异型自动化 直到现在,本来就有的异型元件使得采用自动化设备合理性更难,因为贴装/插件的量较少。另外,设计异型(odd form by design)的问题是没有足够灵活的设备来处理这些高度混合的异型元件。尽管如此,用现有的异型电子装配技术,自动化既是合理的,也是可得到的。在大多数情况下,设备制造商提供足够的灵活性,在一个平台上处理高度混合与高产量的异型元件。使用今天的技术,异型通孔和表面贴装元件可以用单一的系统来贴装,通过提供先进的送料、定位、抓取和夹紧技术(图一)。

直到现在,本来就有的异型元件使得采用自动化设备合理性更难,因为贴装/插件的量较少。另外,设计异型(odd form by design)的问题是没有足够灵活的设备来处理这些高度混合的异型元件。尽管如此,用现有的异型电子装配技术,自动化既是合理的,也是可得到的。在大多数情况下,设备制造商提供足够的灵活性,在一个平台上处理高度混合与高产量的异型元件。使用今天的技术,异型通孔和表面贴装元件可以用单一的系统来贴装,通过提供先进的送料、定位、抓取和夹紧技术(图一)。

现在的送料(feeding)技术包括可靠的带料、管料、盘料和散料供给方法。这种不同的产品混合已经使得几乎所有异型元件的自动化成为可能。每一种送料方法有其优点和缺点,看其应用而定,但是都为手工替代提供更可靠、更灵活和更快速的方法。还有,随着工业将元件包装和送料方法标准化,送料技术将得到改善。

现在的定位(locating)技术包括三维(3-D)顺应与视觉。3-D顺应技术(3-D compliance technology)允许元件可靠地定位在送料器上,消除了不必要的视觉要求。视觉方案最适合于异型、表面贴装应用,更精密间距的引脚和变化的包装设计使得要求可靠的定位与贴装。

现在的抓取(grapping)技术允许在任何混合与顺序中处理几乎所有的异型通孔和表面贴装元件,而不需要换工具。现有的技术可通过元件身体或引脚来抓取,这是处理DIP时最有效的。今天的抓取技术范围从精密工具,只处理一些元件类型,到柔性3-D顺应工具,可处理最多的元件类型。周期时间和混合/产量要求通常决定哪种技术最适合于某种应用。更精密的工具对较低混合、较高产量的应用提供更好的效益,而更柔性的3-D顺应工具在中等和高混合、中等产量的应用中产生更好的效益。

现在的夹紧(clinching)技术是最具灵活性的。高速、可编程、单顶针夹紧技术允许任何数量的引脚在任何方向(0~360°)和角度上夹紧。大的引脚(达到0.062"的钢引脚)现在可以夹紧,用于决定手工工艺的专用夹紧程式现在可以更可靠更快地用今天的夹紧技术来处理。

这些异型技术进步的结果是,以前用手工离线(off-line)完成的工作可以通过全自动或半自动异型贴装系统来更有效地在线(in-line)完成。

从手工到自动化:理想的异型情况

有一些存在于自动异型装配过程的应用将比手工装配工艺在生产线上提供更有益的和生产力更高的结果。一些这种应用包括:

- 要求引脚浸锡膏(pin-in-paste)工艺的元件

- 由于尺寸和形状难以手工处理的元件,如LED、三端双向可控硅开关元件(triac)、小型轴向元件和插针头(pin header)

- 要求用户剪切与成型的元件,如TO-220

- 带有密脚的非标准表面贴装元件

- 有极性问题的元件

- 要求夹紧(即插件后弯脚)的元件,如头部较重的元件

- 手工装配不能保持生产线节奏速率的较高产量的元件

- 要求夹紧的大引脚元件(图二)

- 要求专门夹紧程式的元件

一旦自动异型设备已经购买,生产线平衡是下一步。通常,异型贴装系统安装在生产线靠近尾部 - 在顶面表面贴装元件系统或专门径向或轴向插件机之后,在波峰焊接工序之前。因为多数通孔元件只能通过波峰焊接炉而不是回流焊接炉来处理,这种布局帮助把元件混合配合适当的焊接工序。直到所有通孔元件可以经受回流焊接环境和波峰焊接没有必要了,这种生产线的布局将继续部分地依靠所要求的焊接工艺的供应。

一旦自动异型设备已经购买,生产线平衡是下一步。通常,异型贴装系统安装在生产线靠近尾部 - 在顶面表面贴装元件系统或专门径向或轴向插件机之后,在波峰焊接工序之前。因为多数通孔元件只能通过波峰焊接炉而不是回流焊接炉来处理,这种布局帮助把元件混合配合适当的焊接工序。直到所有通孔元件可以经受回流焊接环境和波峰焊接没有必要了,这种生产线的布局将继续部分地依靠所要求的焊接工艺的供应。

异型自动化经济上合算吗?

全自动装配系统的投资回报(ROI, return on investment)可以在12~18个月内实现,对类似的、高再用固定设备的标准是3~5年。半自动方法,具有相当少的固定资产费用,可能提供甚至更快的回报。

另外,如果考虑到由于手工异型装配通常所产生的品质输出差而造成的收入损失,那么自动化可能更加合理。如果计算报废、浪费、返工、修理、退回货品的重检查、装运和重新包装、索赔应付、更换、和声誉的附加成本,那么手工异型装配可能是成本太高了。

结论

异型装配不一定是一个手工的过程。对那些已经开始将其生产线上那些保留下来的手工工艺自动化的工厂来说,其结果更说明投资的合理。一些工业领先者光在返工一项就得到每年很多的节省,单线上的缺陷减少75%。有这样的效益和全自动与半自动两种装配系统的存在,将生产线上现存的手工异型工艺自动化,对生意是有好意义的。

- Gregory Holcomb, is president and Tawnya Henderson is director of marketing with Chad Industries, Orange, CA; (714) 998-8399.